案例背景

工业互联网智能平台首先接入污水处理厂新增设备及PLC系统数据,在水处理厂实施部署作为试点项目,最后逐步向集团其他板块推广,寄云科技开发基于污水厂核心生化工艺过程水质管理的辅助决策智能平台,提供基于数据的实时动态预测、在线预警、系统诊断和辅助决策方案,供运维人员参考使用。

集团集约化管理

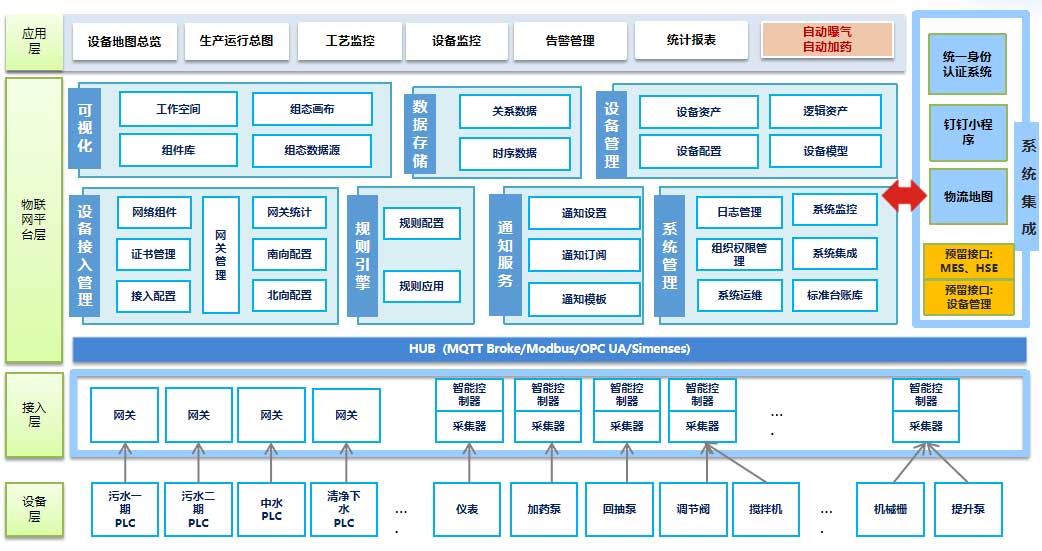

基于寄云Neuseer工业互联网智能平台,全面实现智慧污水解决方案的标准建立、数据共享、功能复用、统一物联网接入,为多系统数据互联互通,实现污水生产高度自动化、智能化。支撑不同行业业务设备接入及大数据存储处理。减少子公司重复建设平台成本。

污水处理生产监控升级

通过寄云智能控制器结合物联网平台实现污水处理的生产监控及新增设备的直接监控。减少了旧系统改造成本,人机料法环全要素场景融合,同时提高了生产监控的技术水平和效率。

提高设备信息化管控率

从集团角度对多水厂进行统一管理、调度;实现“一中心,多水厂”的管控模式,各污水厂资源共享,实现人员、设备的高效利用,打通信息孤岛,充分挖掘数据价值。未来不同业务板块新增设备及偏远孤立设备均可接入物联网平台进行管理,来提供设备信息化管控率。

全流程智慧管控

通过物联网平台强大的运算能力,通过模型算法反向控制调节工艺,以活性污泥模型为核心,引入加药、配泵、排泥和回流控制模型以及经验模型,提供实时动态预测、在线预警、系统诊断和优化加药,合理曝气,优化各个工艺环节,实现稳定达标、节能降耗和减员增效。

技术架构

方案功能

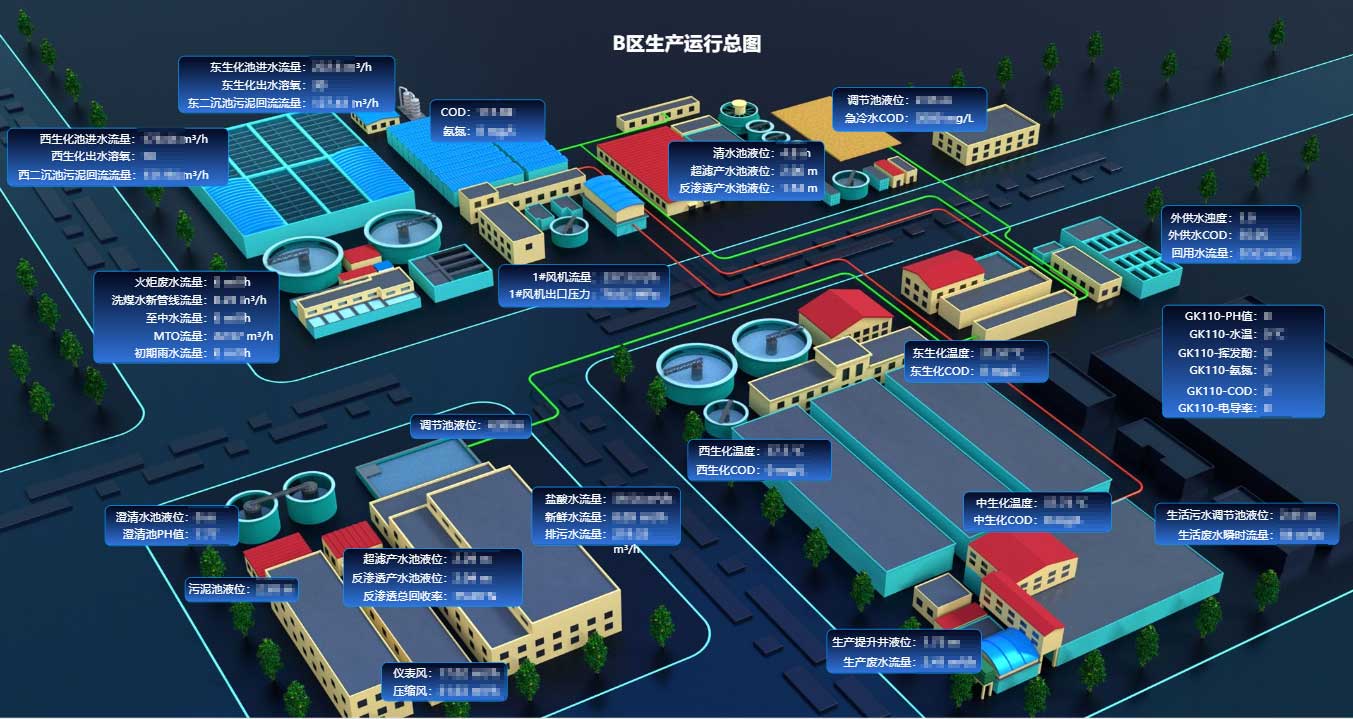

水务一张图

基于GIS地图构建大水务一张图,实现水务集团一张图、各产业(制水、供水、排水、管网、水处理)专题图、并实现监测数据与GIS地图的联动展示。

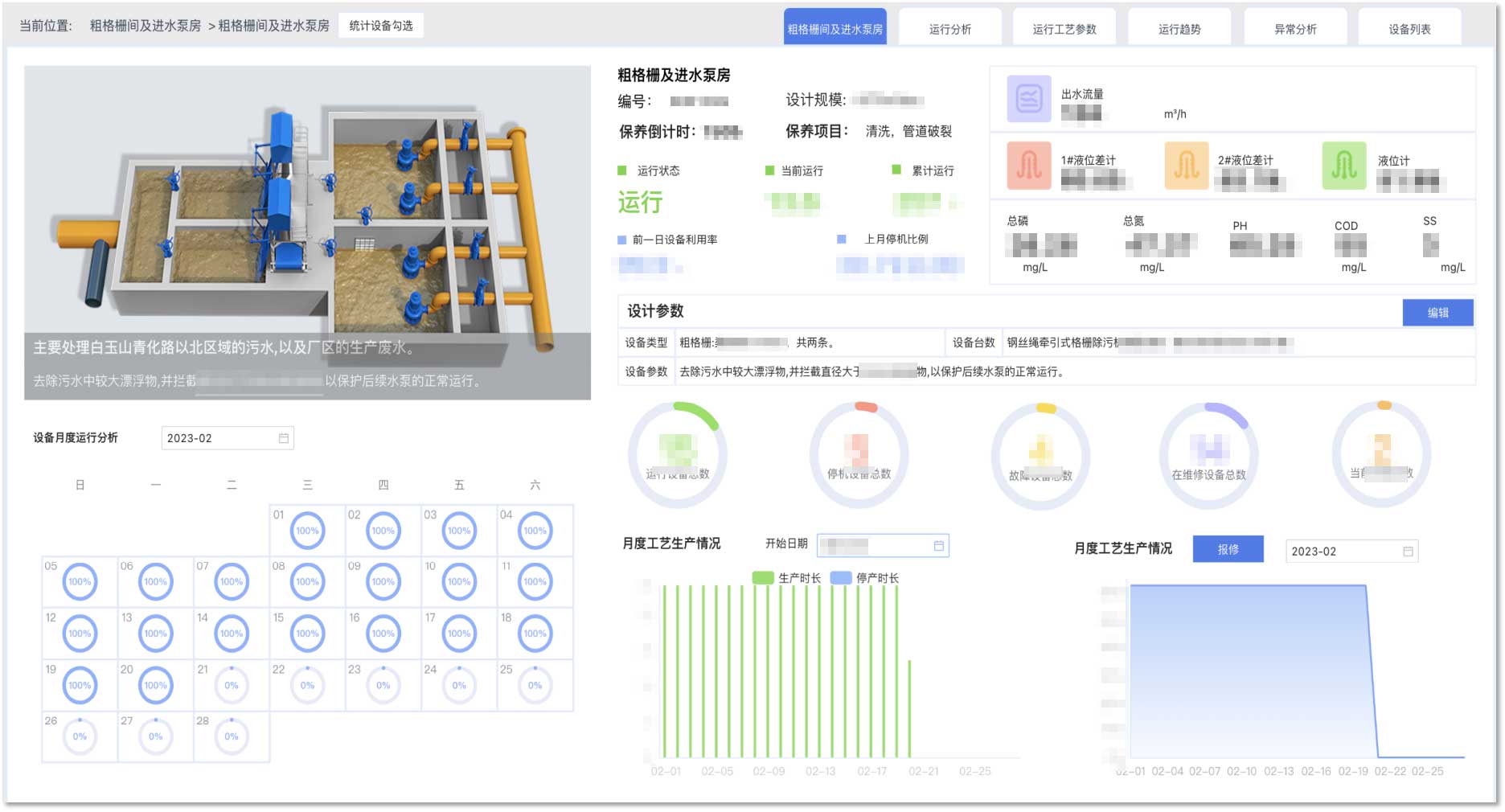

生产运行监控

生产过程全方位实时监控,提高公司管理水平,实现部分设施设备的无人值守,节约人力成本,实现水位、水量、水质异常的实时报警,提高应急响应能力实现从进厂水、生产过程水、出厂水、管网水全过程的水质水量管理。

视频联动

支持关键监测点实时视频监控数据嵌入,对前端图像数据进行实时识别分析预警,通过AI推理形成全面智能视频分析,降低安全风险,实现智能化升级。

智能曝气

根据曝气工艺完成算法建模,算法根据水质基础数据进行计算,平台与磁悬浮风机之间根据算法结果进行风量控制自动调节风量控制稳定,曝气池溶解氧达标。

智能加药

根据工艺提供数据实现自动加药模型,自动加药包含了氢氧化钠、碳酸钠、PAC、PAM加药药种根据实时监测水质参数PH、硬度、浊度、气化灰水进水流量自动加药调节。

设备管理

设备从建档、运行、维修、养护、报废等全生命周期管理。

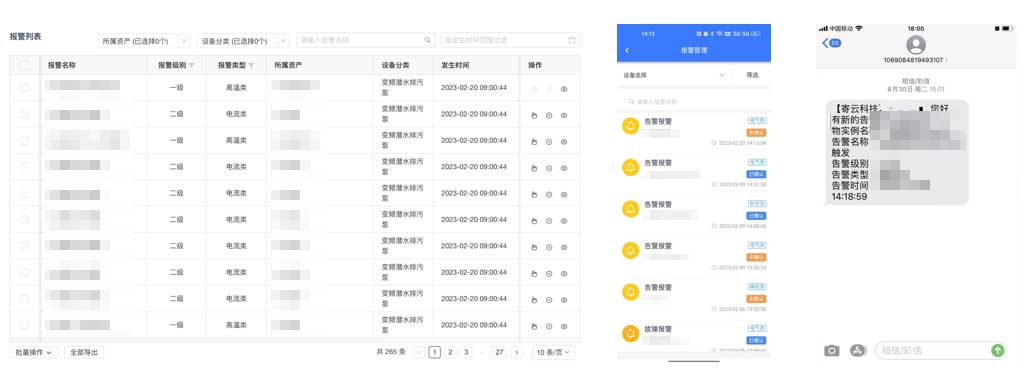

异常报警

现场的运行参数异常情况都能够产生异常报警信号,自动将报警内容通过企业微信、短信、邮件,实时通知到对应的管理者,以便于及时的进行管理,避免未处理的污水排放到外部水环境中,造成更严重的污染。

关注寄云公众号

关注寄云公众号